25Cr1Mo1VA Ротор для экспортной электростанции_25Cr1Mo1VA

-

₽1210439.40

1 куски

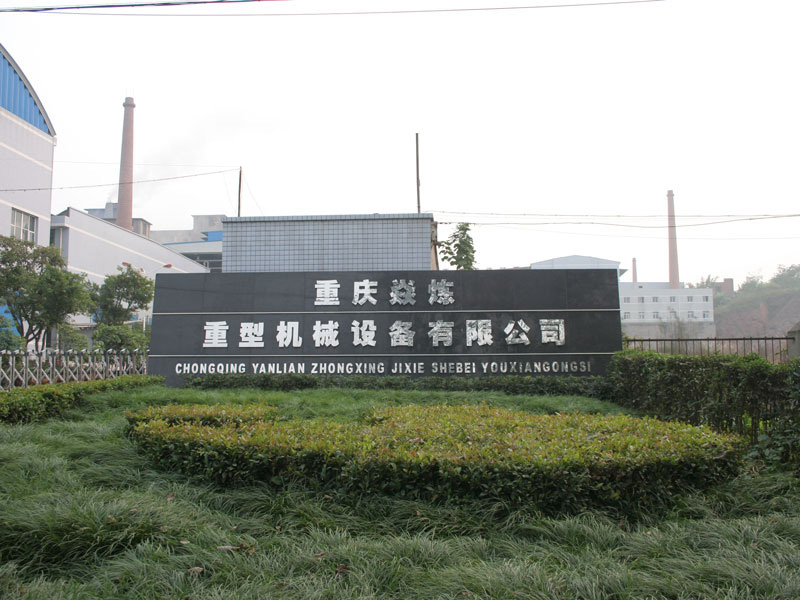

АО Чунцин Яньлянь Тяжелое Машиностроительное Оборудование

Промышленная зона Дэгань, район Цзянцзинь, город Чунцин

Описание продукта

Информация о компании

Отправить сообщение этому магазину

АО Чунцин Яньлянь Тяжелое Машиностроительное Оборудование

Промышленная зона Дэгань, район Цзянцзинь, город Чунцин