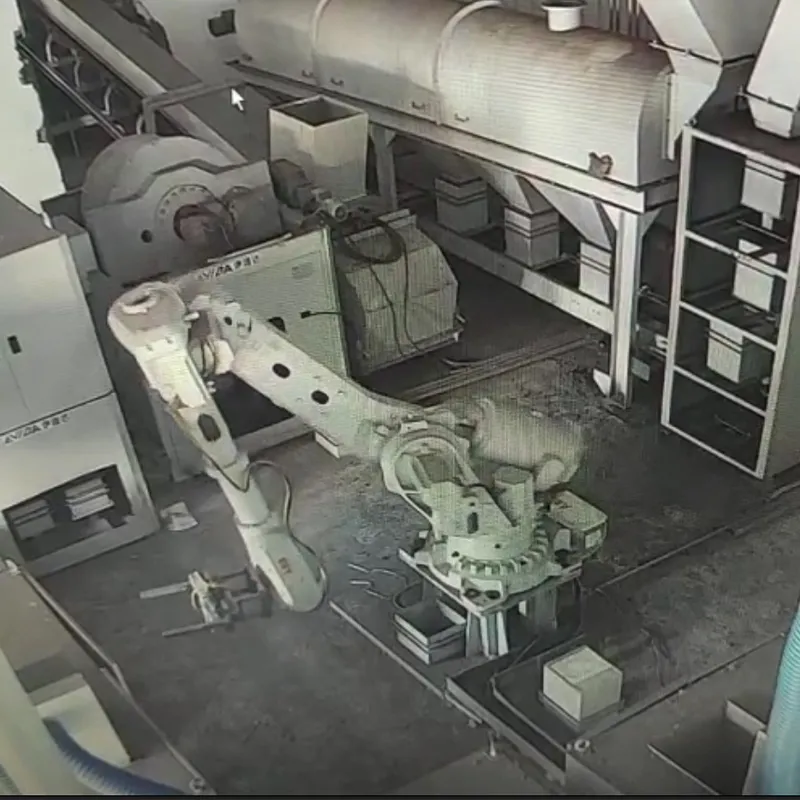

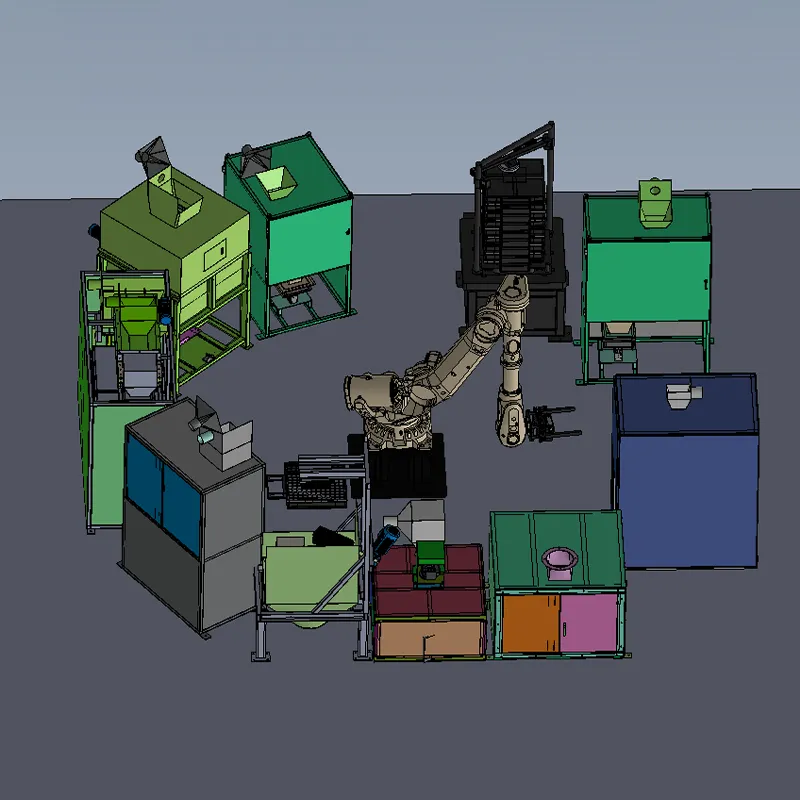

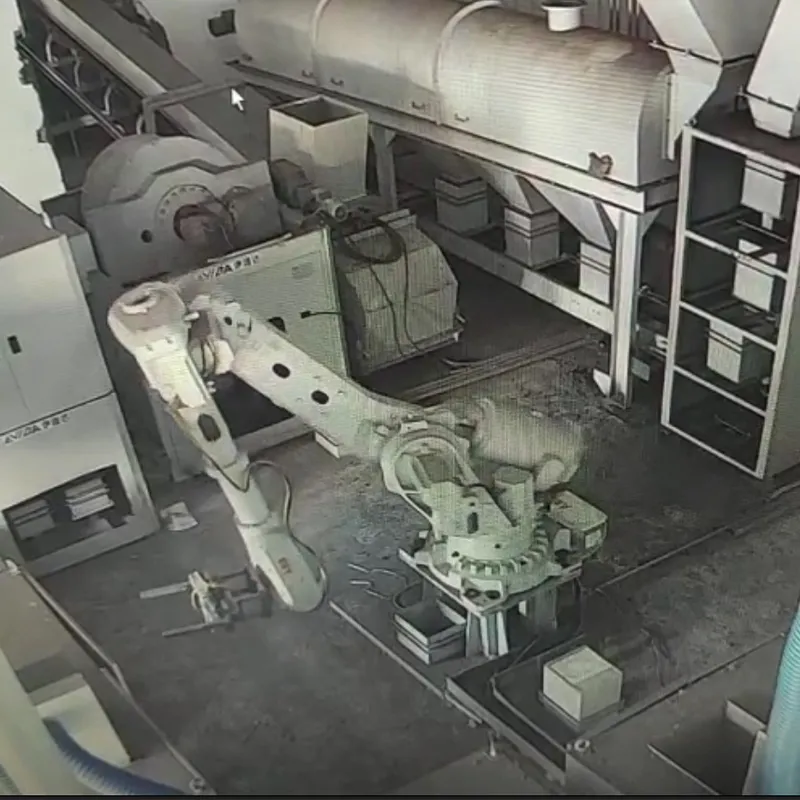

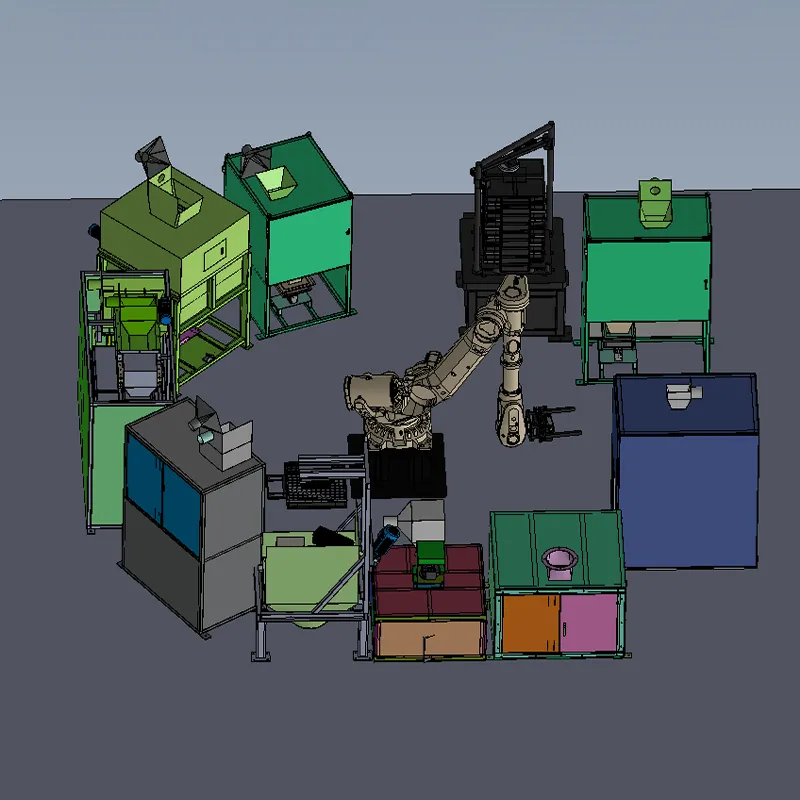

Роботизированный пробоподготовительный комплекс для агломерата

-

₽1743706

1 Наборы

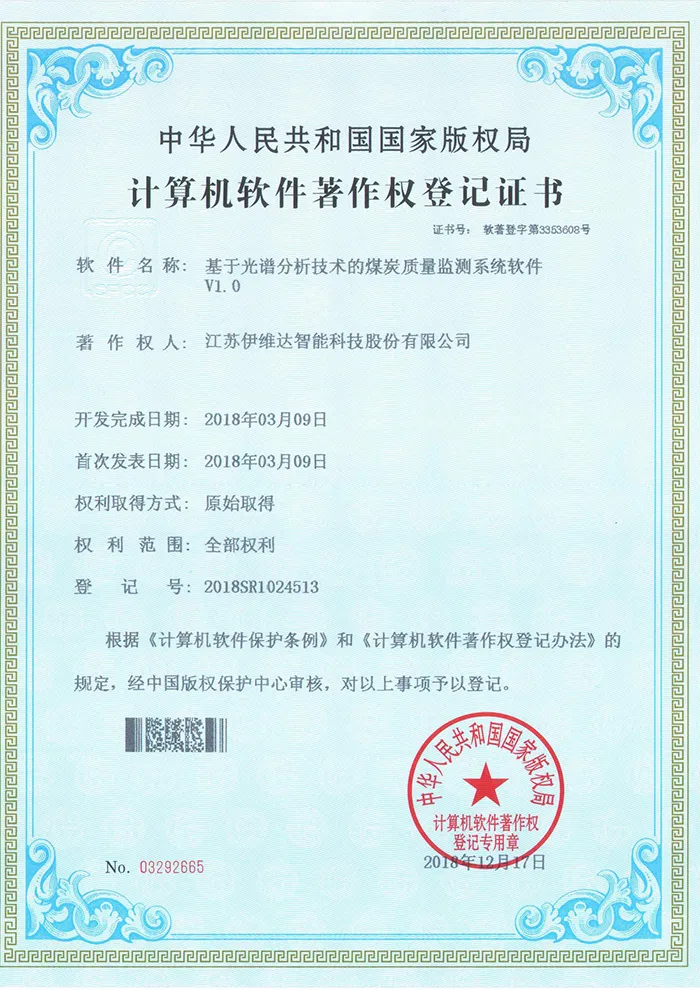

АО Цзянсу Ивэйда Умные Технологии

№ 1, улица Фуминь, зона экономического развития Туншань, город Сюйчжоу, провинция Цзянсу

Описание продукта

Информация о компании

Отправить сообщение этому магазину

АО Цзянсу Ивэйда Умные Технологии

№ 1, улица Фуминь, зона экономического развития Туншань, город Сюйчжоу, провинция Цзянсу