Для электромобилей

-

₽2630000

1 Штуки -

₽2150000

2+ Штуки

ООО «Чуанчжань Интеллектуальные Технологии» (Гуандун)

Блок 1 (офис на 3-м этаже), здание C2-4, Индустриальный парк интеллектуального производства Чуньи, поселок Тунху, Высокотехнологичная зона Чжункай, г. Хуэйчжоу, пров. Гуандун, Китай

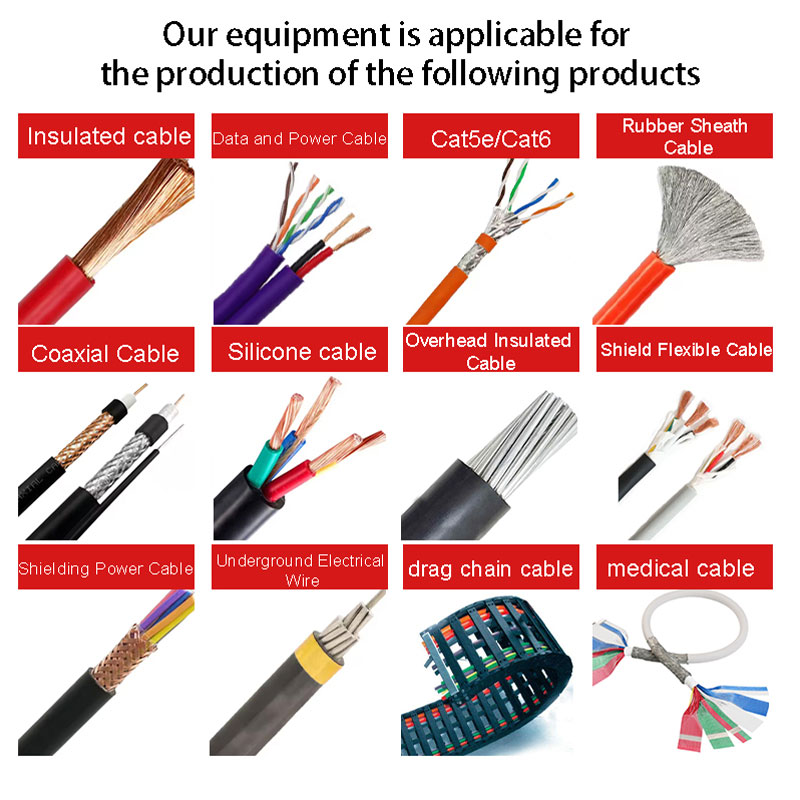

Описание продукта

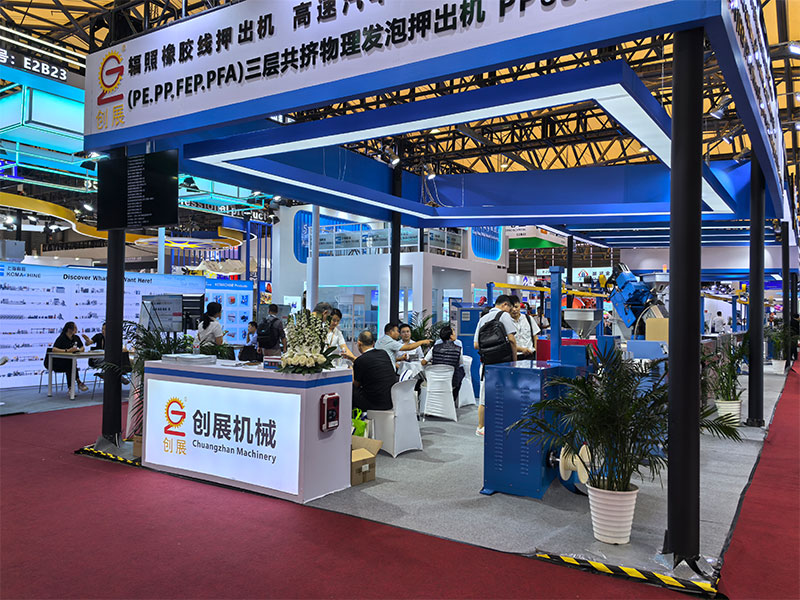

Информация о компании

Отправить сообщение этому магазину

ООО «Чуанчжань Интеллектуальные Технологии» (Гуандун)

Блок 1 (офис на 3-м этаже), здание C2-4, Индустриальный парк интеллектуального производства Чуньи, поселок Тунху, Высокотехнологичная зона Чжункай, г. Хуэйчжоу, пров. Гуандун, Китай